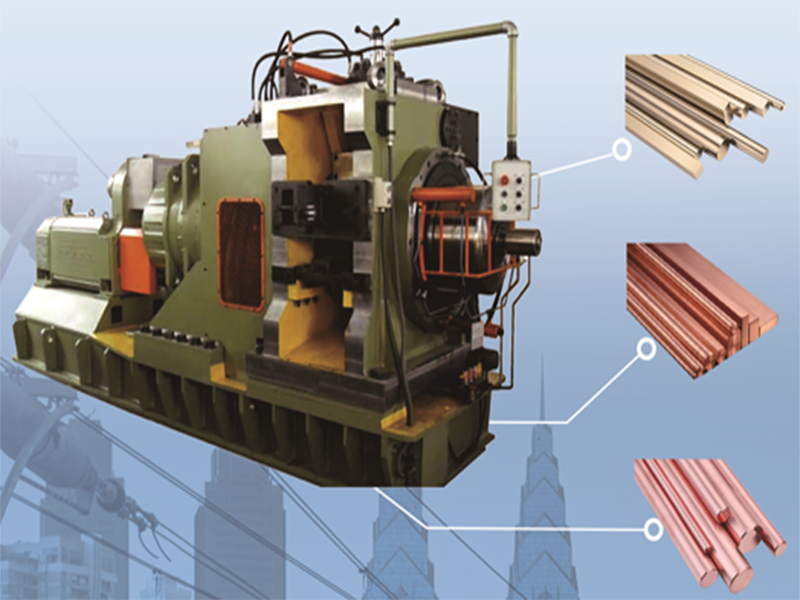

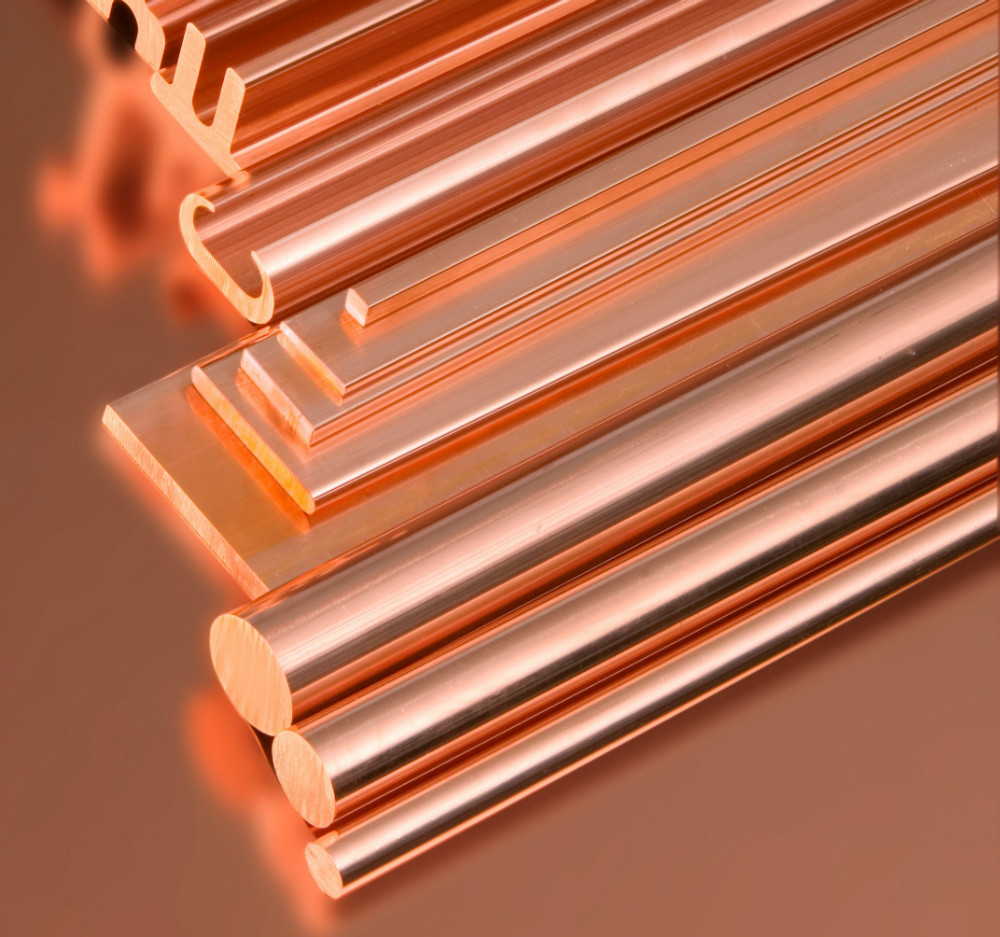

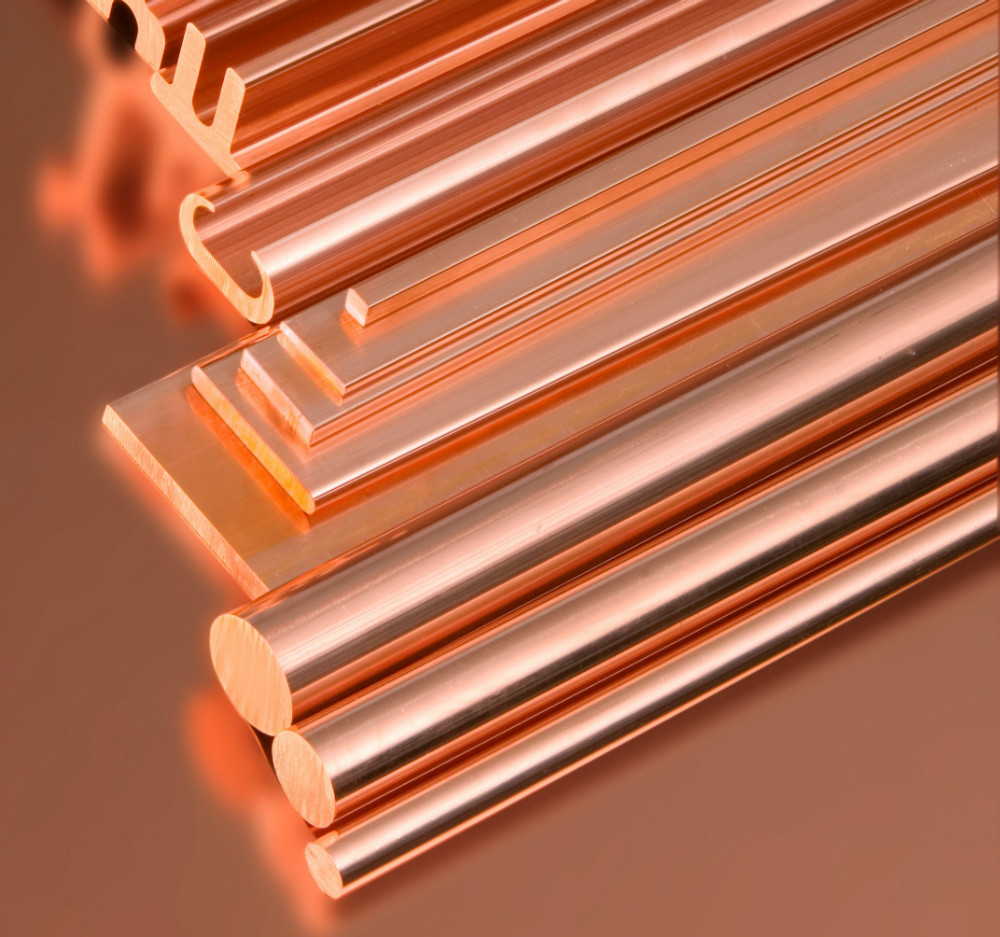

Principales utilisations de la machine d'extrusion continue pour fil rectangulaire :

La machine d'extrusion continue pour fil rectangulaire produit diverses spécifications de barres de cuivre, barres de cuivre, profilés en cuivre

Principaux avantages de la machine d'extrusion de fil rectangulaire :

La réduction des procédures de travail et la simplification des flux de production optimisent la production et permettent de gagner du temps. L'utilisation des matériaux est également optimisée pour une meilleure efficacité.

La chaleur de friction générée par la machine d'extrusion de fil rectangulaire est entièrement exploitée pendant le fonctionnement, éliminant ainsi le besoin d'étapes de chauffage et de recuit séparées, réduisant ainsi considérablement la consommation d'énergie.

La machine d'extrusion pour fil rectangulaire fonctionne sans aucune émission, ce qui en fait une solution de fabrication verte et durable.

Le produit offre des performances exceptionnelles, offrant une grande précision dans les dimensions, une qualité de surface lisse et une longueur continue sans limitation.

La machine d'extrusion continue de fils métalliques présente un niveau élevé d'automatisation, nécessitant une intervention manuelle minimale et maintenant les dépenses opérationnelles à un niveau bas.

La machine d'extrusion continue de fil métallique compacte est de conception peu encombrante, ce qui contribue à réduire l'investissement initial dans l'équipement et l'infrastructure de l'usine.

La machine d'extrusion de fil rectangulaire utilise des matières premières de taille constante, ce qui simplifie la préparation et accélère la configuration de la production.

Spécifications deMachine d'extrusion continue pour fil rectangulaire:

| Modèle | TLJ350 | TLJ400 |

| Diamètre nominal de la roue d'extrusion (mm) | 350 | 400 |

| Puissance du moteur principal (kW) | 160 | 250 |

| Diamètre de la tige de cuivre (mm) | 16 | 20 |

| Largeur maximale du produit (mm) | 100 | 170 |

| Diamètre du produit en barre ronde (mm) | 4,5 à 50 | 8 à 90 |

| Section transversale du produit (mm2) | 15 à 1 000 | 75~2000 |

| Productivité (kg/h) | 780 | 1200 |

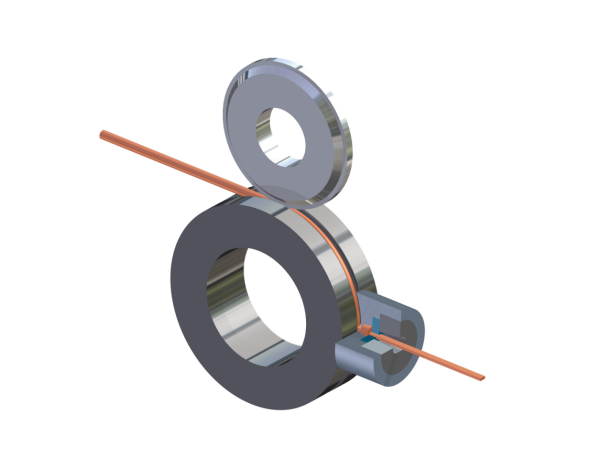

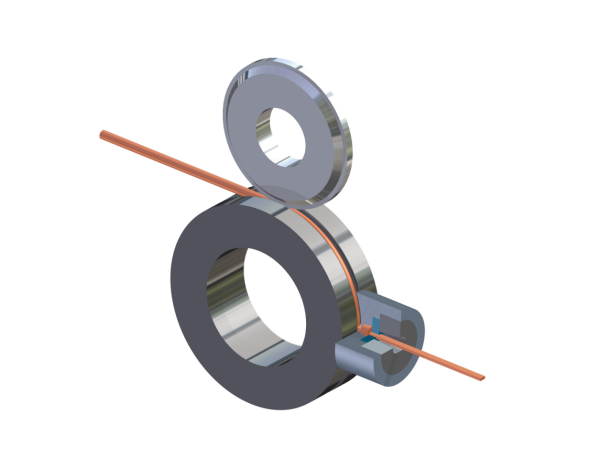

Schéma de principe de l'extrusion continue :

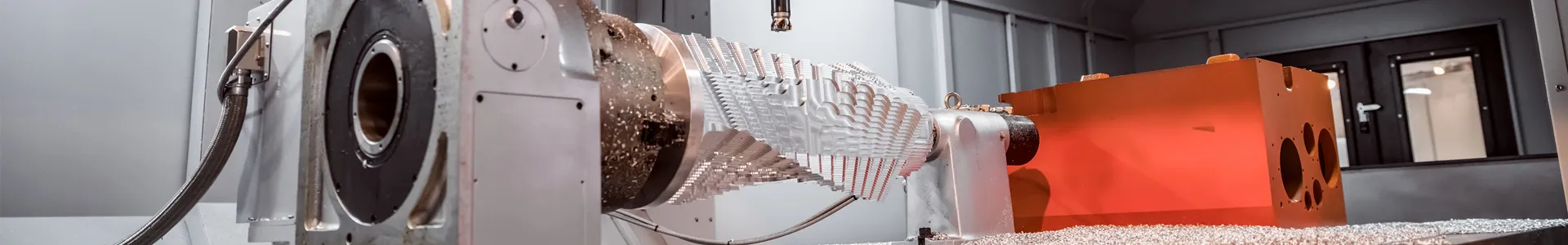

La tige métallique est entraînée dans la roue d'extrusion en rotation continue sous la force de frottement de la rainure de la roue. Lorsqu'elle atteint la butée, la tige est forcée de changer de direction et pénètre radialement dans la chambre d'extrusion de la machine d'extrusion continue de fils métalliques. Sous l'effet de la température et de la pression élevées générées par le frottement et la déformation, le matériau est extrudé par l'ouverture de la filière pour former des produits à section pleine ou creuse.

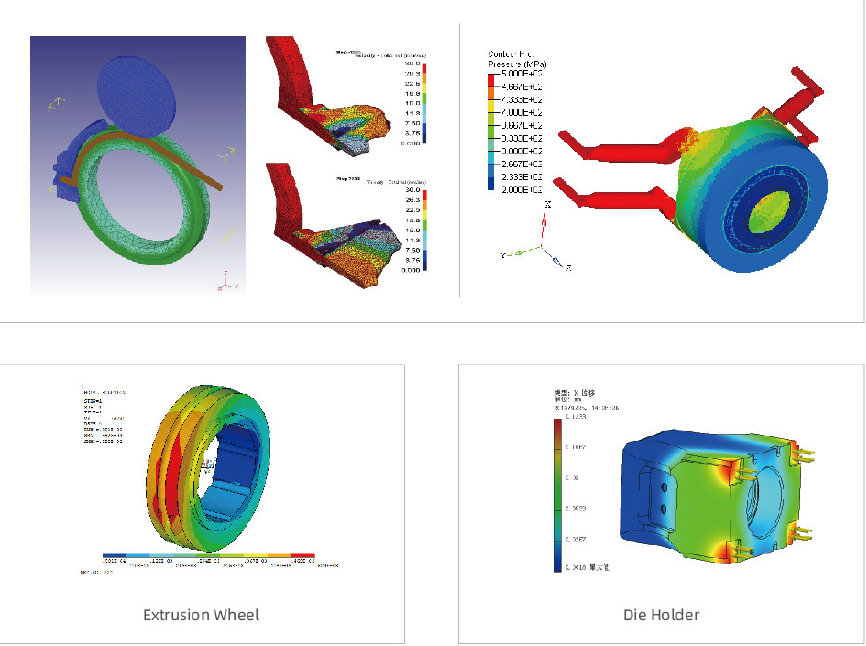

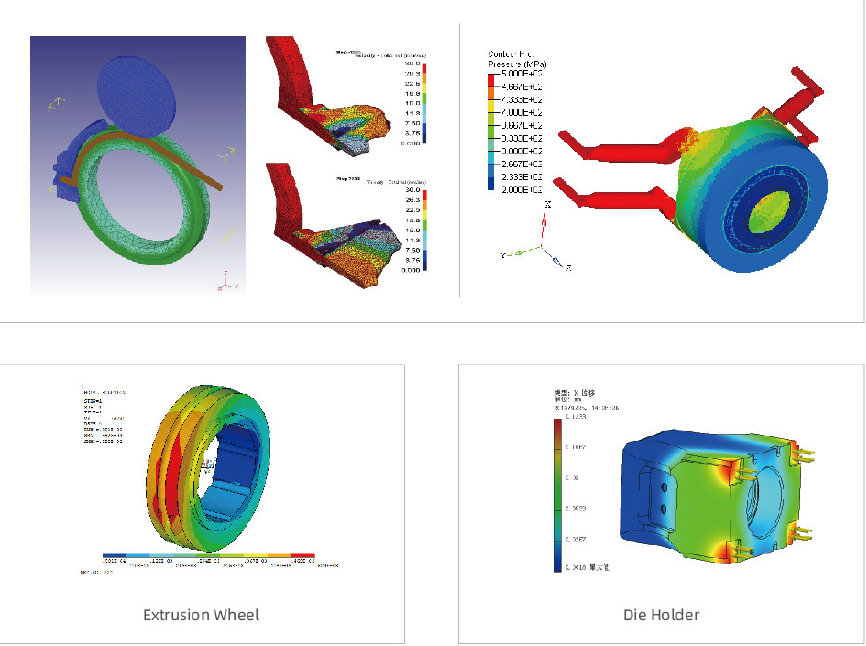

Technologie Konform

Nous calculons tous les paramètres de procédé pertinents en nous appuyant sur les dernières connaissances technologiques en matière de traitement thermique des métaux non ferreux. Grâce à un logiciel de simulation numérique avancé pour le formage plastique, nous analysons les champs de vitesse, de contrainte et de température des matériaux métalliques dans la zone de déformation par extrusion continue, afin de déterminer la charge des équipements et de l'outillage et de garantir une conception fiable. Le module détermine les valeurs optimales à partir des variables les plus importantes du procédé, telles que la roue d'extrusion, le matériau de la barre, la chambre, la matrice et le refroidissement/les spécifications, pour chaque étape de l'opération.

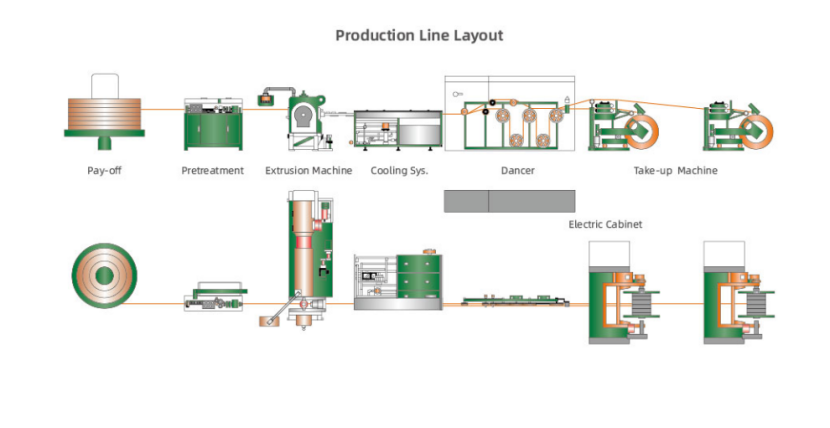

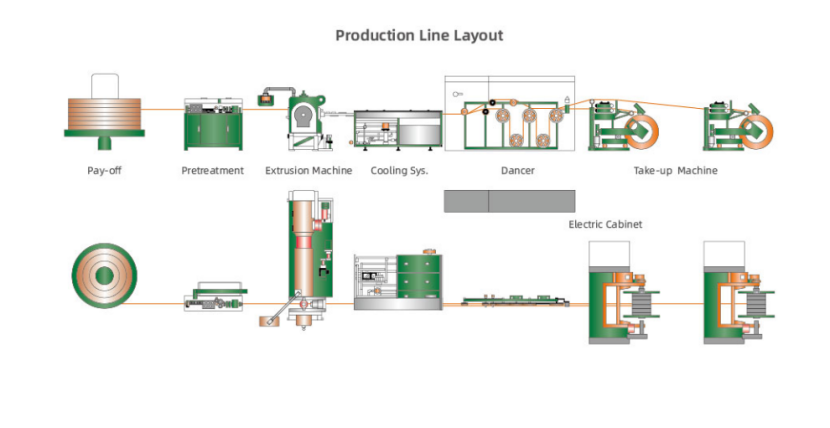

Disposition de la ligne de production :

Fabrication Konform :

Nous apportons le plus grand soin à la fabrication de nos produits. Nous disposons de machines de production de pointe, fabriquées par des marques de renommée mondiale. Nous nous approvisionnons en matières premières et composants auprès des meilleures sources disponibles grâce à notre extrudeuse continue de fils métalliques, en Allemagne et à l'étranger, qui répond à nos normes de qualité internes rigoureuses. Nous appliquons un système de gestion de la qualité certifié ISO 9001:2008. L'intégralité de notre processus de production est réalisée en interne et des contrôles qualité sont effectués à chaque étape.

Grâce à un système ERP intégrant les ventes, la R&D, la fabrication, les achats et la logistique, nous sommes en mesure de raccourcir considérablement le cycle de fabrication. En passant de la conception des commandes à la configuration des commandes, nous pouvons désormais répondre rapidement aux besoins diversifiés de nos clients et livrer les commandes dans les meilleurs délais.